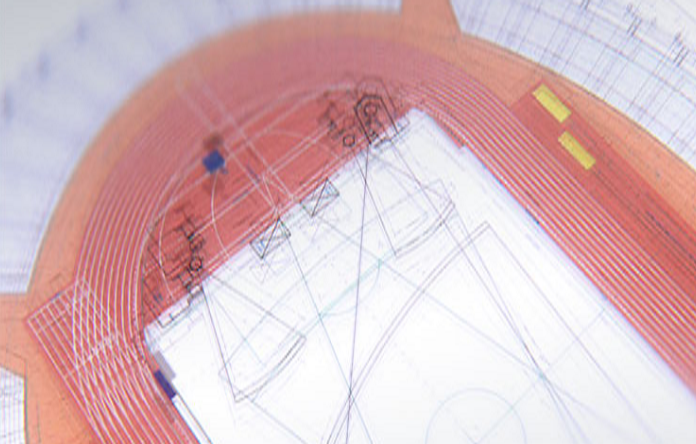

Friidrettsbane i polyuretan

Polyurethane Athletics Track, syntetisk belegg, må lages i samsvar med normene til den tyske standardiseringsorganisasjonen DIN og International Association of Athletics Federations (IAAF) og International Association of Athletics Federations (IAAF), som setter de tekniske standardene til Den Europeiske Union.

Friidrettsbaner med polyuretangulv, som er egnet gulv for profesjonelle organisasjoner, tillater konkurranser i alle

værforhold.

Derfor kan de arrangere idrettsarrangementer som utendørs friidrettsbaner, som kan brukes til alle årstider.

Polyuretan friidrettsbanekonstruksjon

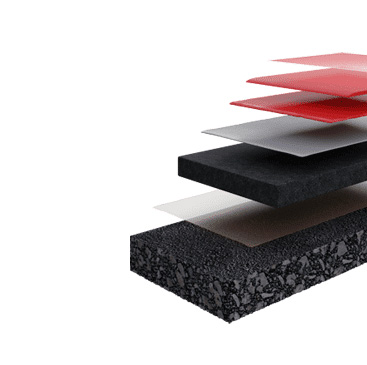

Friidrett friidrett i polyuretan – Både tekniske og sportslige standarder tas i betraktning ved bygging av friidrettsbaner. PU friidrettsbaner, i henhold til DIN og IAAF standarder 13 mm på polyuretanlaget, EPDM granulatseng med 4 mm polyuretanbelegg totalt 17 mm. tykkelse med kompakt system.